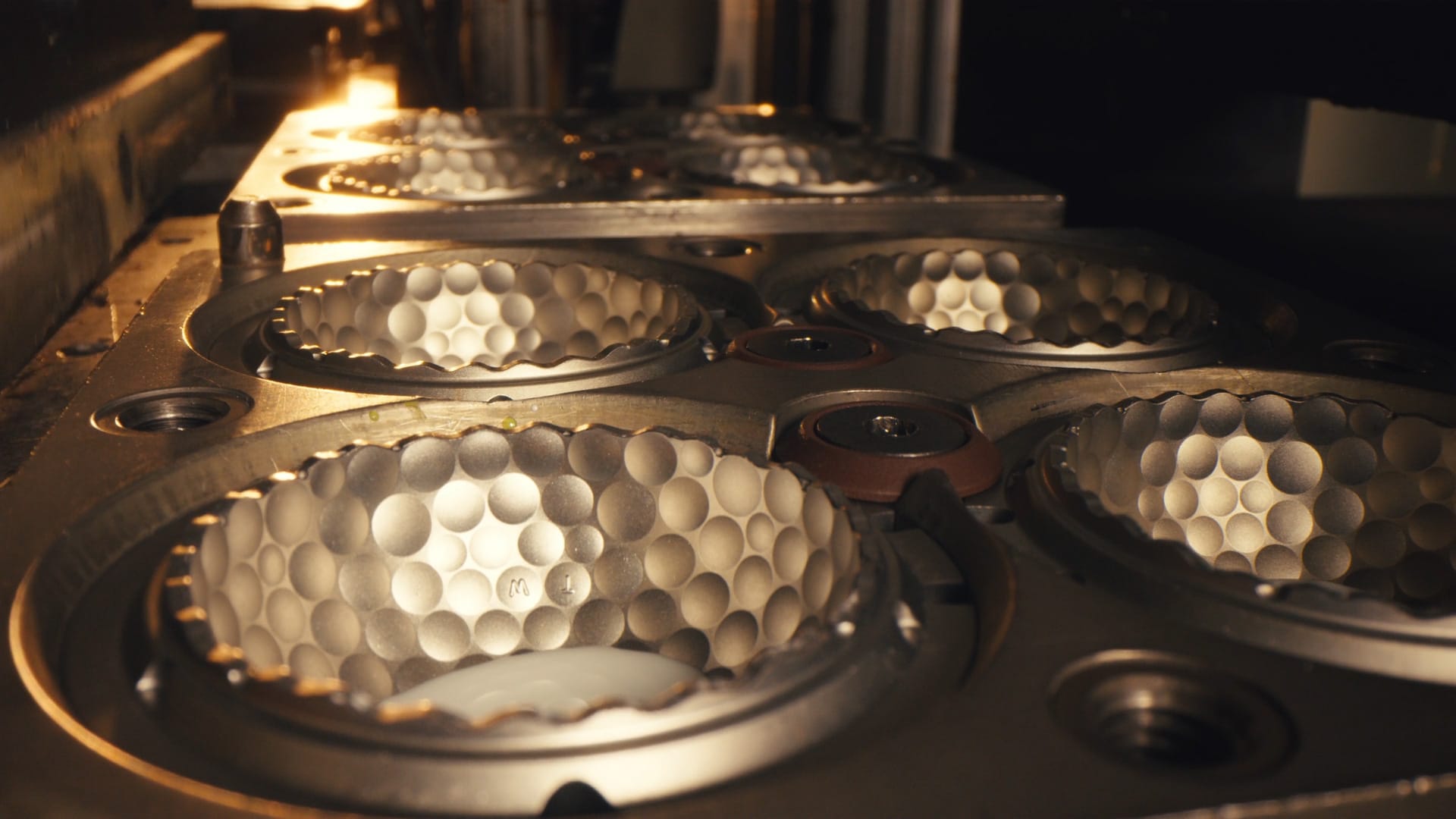

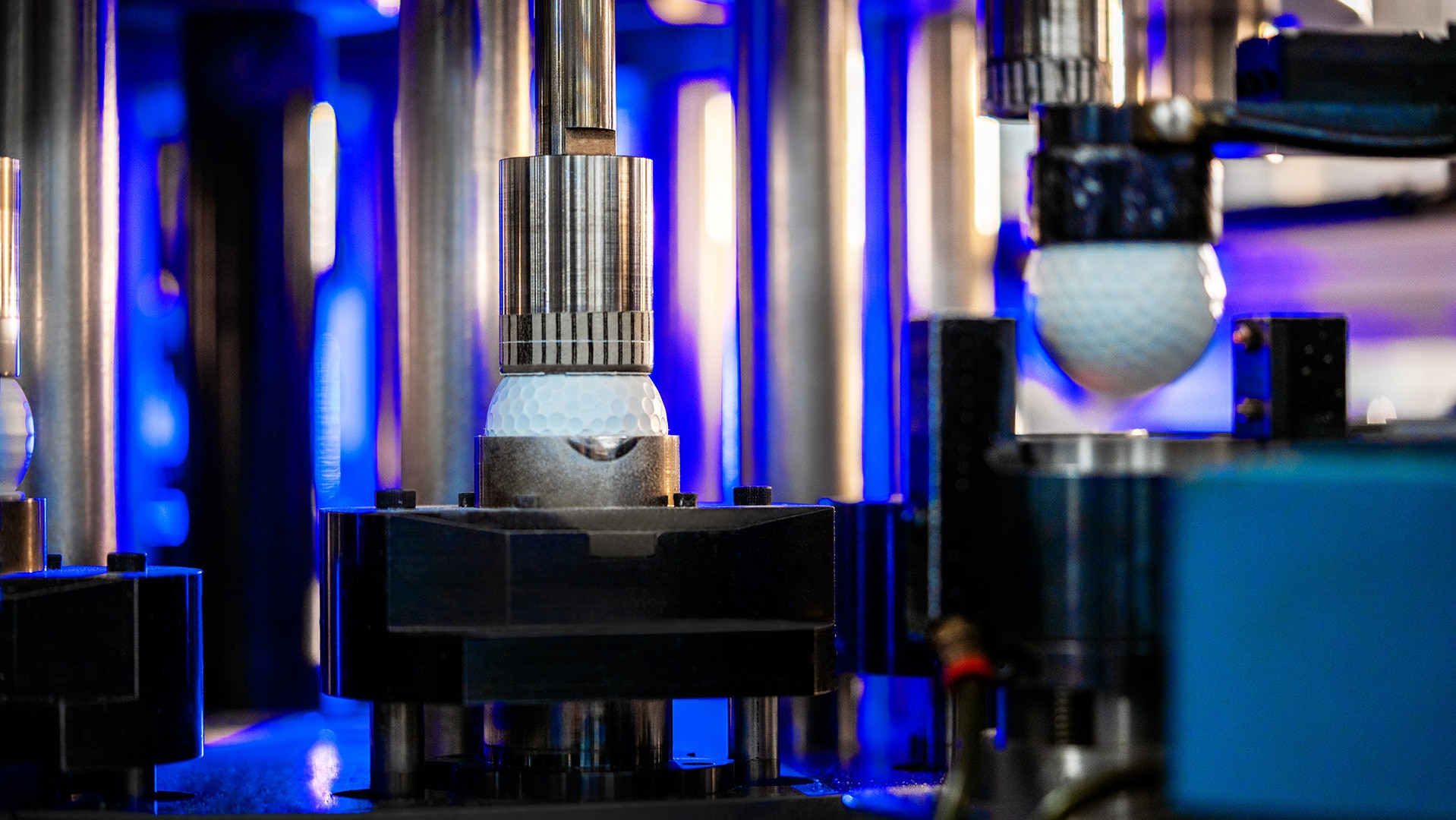

Den värmehärdade uretanskalsblandningen på både Pro V1 och Pro V1x skapas av en kemisk reaktion som äger rum i de formgjutna håligheterna. Genom att flytande material, som är framtaget av Titleist forsknings- och utvecklingsavdelning för golfbollar, kombineras skapas en reaktion som gör att det fasta skalet bildas. Denna typ av uretan kallas "thermoset" och betyder alltså värmehärdad och innebär att när skalet väl har bildats kommer det inte att smälta igen. Värmehärdad uretan är mycket svår att arbeta med, men det ger oss en fullständig kontroll över den kemiska sammansättningen.

Genom att använda den här metoden uppnår vi oslagbar kvalitet och det bäst presterande uretanskalet som skapar konsekventa resultat, mycket spinn och en mjuk känsla som ger dig bättre kontroll i spelet runt green.